Układy centralnego smarowania – podstawowe rodzaje

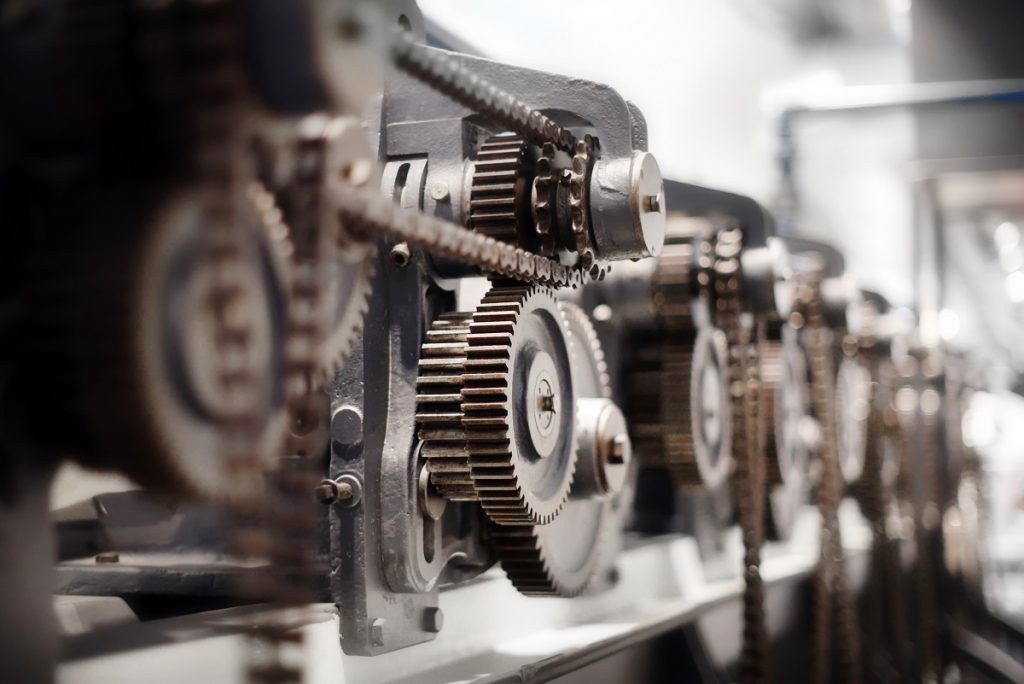

Smarowanie maszyn to jedna z podstawowych czynności konserwacyjnych pozwalających na zachowanie wszystkich komponentów maszyny w jak najlepszym stanie. Stykające się i nieustannie ocierające elementy generują tarcie, które nie tylko znacząco podnosi punktowo temperaturę układu, ale też wpływa na przyspieszone zużycie poszczególnych elementów. Manualne dostarczanie smaru do wszystkich punktów tego wymagających jest w przypadku wielu maszyn nierealistyczne i dość niebezpieczne – największe linie produkcyjne mogą mieć takich punktów tysiące! To właśnie dlatego rynek układów centralnego smarowania już od kilku lat rozwija się bardzo dynamicznie, dostarczając coraz to nowszych i bardziej zaawansowanych rozwiązań dystrybucji środków smarnych. Jakie są podstawowe rodzaje układów centralnego smarowania i kiedy się je stosuje?

Dlaczego układy centralnego smarowania są tak popularne?

Smarowanie chroni wrażliwe i silnie eksploatowane elementy urządzeń i maszyn przed uszkodzeniami spowodowanymi nadmiernym tarciem elementów o siebie. Standardowo proces ten polegał na manualnym dostarczaniu środka smarnego do najbardziej wrażliwych punktów stykowych, jednak przy tak szybkim rozwoju budowy maszyn i coraz bardziej skomplikowanych konstrukcjach, konieczne było stworzenie bardziej zautomatyzowanego systemu.

Działanie układów centralnego smarowania opiera się na działaniu pompy, która dozuje do przewodów odpowiednią ilość smaru, który następnie dociera wspomnianymi przewodami do wszystkich punktów smarnych maszyny.

Wśród głównych zalet układów centralnego smarowania można z pewnością wymienić kwestie ekonomii i skuteczności ich działania. Poprzez optymalne dostosowanie ilości smaru do potrzeb konkretnych punktów smarnych możliwe jest ograniczenie nadmiernego zużycia środków smarnych i uniknięcie zjawiska przesmarowania układu. To z kolei przekłada się na wydajniejszą pracę maszyny i zmniejszenie zużycia przez nią energii potrzebnej do rekompensowania nadmiernego nasmarowania. Z drugiej strony ciągła obecność smaru w najbardziej newralgicznych punktach zapobiega nadmiernemu przegrzewaniu się układu i stratom energetycznym, oraz przede wszystkim uszkodzeniom spowodowanym tarciem.

Gdzie znajdują zastosowanie? Przede wszystkim we wszelkiego rodzaju maszynach produkcyjnych, maszynach taśmowych, maszynach roboczych, ciężkich pojazdach rolniczych, koparkach i wszędzie tam, gdzie liczba punktów smarnych jest dość duża.

Rodzaje układów centralnego smarowania

Wśród podstawowych rodzajów układów centralnego smarowania można wyróżnić przede wszystkim układy jednoliniowe, przeznaczone do pracy z małymi, zwartymi urządzeniami i pojazdami, układy progresywne, stosowane w maszynach o wielu punktach smarnych i skomplikowanej budowie, układy impulsowe, stosowane podobnie jak układy jednoliniowe, oraz układy natryskowe, stosowane do smarowania otwartych punktów smarnych.

Jednoliniowe układy centralnego smarowania charakteryzują się niewielką ilością dozowanego środka smarnego, przez co sprawdzają się głównie tam, gdzie zapotrzebowanie na smar jest umiarkowane. Tam, gdzie dodatkowo liczy się wysoka precyzja podania i regularność dozowania smaru, popularnym systemem są układy impulsowe. W przypadku bardziej wymagających, pracujących nieustannie maszyn, układy jednoliniowe zastępuje się progresywnymi. Ostatnie, natryskowe układy centralnego smarowania to rozwiązanie do maszyn wymagających smarowania kół zębatych, tarcz, taśm oraz wszelkich elementów o większej powierzchni smarnej. Dostarczanie smaru w formie aerozolu pozwala na jego równomierne rozprowadzenie i małe straty środka smarnego.

Określenie rodzaju układu odpowiedniego do potrzeb danej maszyny jest dziś znacznie łatwiejsze, gdyż na rynku pojawiają się coraz to nowsze i bardzo zaawansowane systemy montowania układów centralnego smarowania. Korzystanie ze sprawdzonych producentów układów centralnego smarowania pozwala na dostosowanie systemu do indywidualnych potrzeb każdego urządzenia i maszyny, a tym samym zaprojektowanie układu dającego najwyższą wydajność i ekonomiczność jej pracy.